Detalls dels productes

La injecció de plàstic de motlle de Starway és el pas més crític en la producció de productes modelat per injecció -. Qualsevol producte rellevant per a la injecció ha de tenir un motlle específic per adonar -se específicament. És l'equip clau del procés de modelat per injecció. La injecció de plàstic de motlle de qualitat alta - té un impacte directe en la qualitat del producte, l'eficiència de la producció i el cost.

Els avantatges de la injecció de plàstic en motlles són quatre:

High - modelat de precisió:

Capaç de produir peces amb formes complexes i precisió dimensional alta.

Alta eficiència de producció:

Apte per a la producció massiva amb un baix cost unitari.

Flexibilitat del disseny:

Els motlles es poden personalitzar per adaptar -se a diferents especificacions, materials i requisits funcionals.

Suport material múltiple:

Es pot utilitzar per produir una àmplia gamma de termoplàstics, com ara ABS, PP, PE, etc.

5 primers models d'injecció de prototips comuns

A continuació, es descriuen amb detall alguns dels avantatges, desavantatges i característiques dels motlles.

motlle d'alumini

Característiques dels motlles d'alumini:

Lleuger

La menor densitat de l’aliatge d’alumini fa que el motlle sigui lleuger i fàcil de processar, transportar i muntar.

Redueix la necessitat de tonatge de la màquina de modelat per injecció i redueix el cost d’utilitzar equips de processament.

Alta conductivitat tèrmica

Els aliatges d'alumini tenen una excel·lent conductivitat tèrmica, cosa que redueix significativament el temps de refrigeració i millora la productivitat del modelat per injecció.

Això és particularment avantatjós per al modelat ràpid i la producció de cicle curt -.

Fàcil mecanització

L’alumini és un material més suau, facilitant el mecanitzat, el tall, la perforació i altres operacions de CNC.

El cicle de producció és curt, normalment només 3-10 dies per completar el motlle.

COSTÀ AVANTAMENT

Els costos de producció són inferiors als motlles d’acer, cosa que el fa adequat per a petits projectes de producció de lots - amb pressupostos limitats.

No es requereixen processos complexos de tractament tèrmic i enduriment, reduint encara més els costos de producció.

Bon acabat superficial

La superfície de l'alumini és fàcil de polir, arrabassar, anoditzar, etc., que pot complir determinats requisits d'aparença.

Avantatges dels motlles d'alumini:

Cicle de producció curt

Des del disseny fins al lliurament, els motlles d'alumini solen trigar només 3 dies a 2 setmanes, cosa que és més ràpida que els motlles d'acer tradicionals.

Assequible

Apte per a petites necessitats de producció de lots o AD -, pot reduir significativament els costos inicials de desenvolupament.

Flexible

L’estructura del motlle es pot ajustar fàcilment, adequada per a un procés de desenvolupament de productes iteratius ràpid.

Apte per a una àmplia gamma de productes

Es poden produir formes complexes o primes - parts emmurallades per complir els requisits de disseny de productes diversificats.

Fàcil manteniment

El tractament de la superfície de motlles d’alumini és senzill, amb un baix cost de manteniment.

Desavantatges dels motlles d'alumini:

Vida de servei curt

L’aliatge d’alumini té una baixa duresa i resistència a l’abrasió. Normalment només pot suportar 500-10.000 injeccions, que no poden satisfer la demanda de producció massiva.

Mala resistència a la calor

L’alumini té una capacitat limitada de suportar temperatures altes i la injecció de temperatura alta {0- pot provocar una deformació del motlle.

Força insuficient

Per a productes que requereixen una gran resistència o ultra - injecció a alta pressió (per exemple, plàstics reforçats amb fibra de vidre), és possible que els motlles d'alumini no siguin adequats.

Precisió limitada

Tot i que els motlles d’alumini poden aconseguir una precisió més elevada, la capacitat de control de tolerància és encara lleugerament inferior en comparació amb els motlles d’acer extrem {0-.

Escenaris per a motlles d'alumini:

Desenvolupament de prototips

Verifiqueu la viabilitat del disseny i genereu ràpidament mostres per fer proves.

Petita producció per lots

Complir la demanda de producció de desenes a milers de peces, adequades per a la producció de proves i les proves de mercat.

Verificació del producte

Produeixen mostres properes a la producció massiva per a la verificació funcional o la demostració d’aparença.

Projectes de temps curt

Apliqueu a les tasques de producció amb temps de lliurament ajustats per suportar un canvi ràpid.

motlle d’acer flexible

Característiques dels motlles d'acer tou:

Força moderada

La duresa del material sol estar entre 28 - 32 HRC, que poden satisfer les necessitats del modelat per injecció de volum mitjà (de 5.000 a 50.000 cicles).

Més fàcil de treballar amb els motlles d'acer dur, capaços de suportar un cert nivell de força i pressió.

Millor resistència a l’abrasió

L’acer suau té una millor resistència al desgast que els motlles d’alumini, cosa que la fa adequada per a temps de cicle més llargs.

Cost moderat

Un cost inferior en comparació amb els motlles d'acer dur, però significativament més elevada i una vida útil més elevada que els motlles d'alumini, adequats per a projectes de producció mitjana amb pressupostos limitats.

Fàcil de modificar

L’elevada duresa del material permet processar i ajustar fàcilment el motlle després de l’assaig de motlles, donant suport a l’optimització del disseny.

Versatilitat

Es pot utilitzar per fer estructures complexes o multi - motlles de cavitat per satisfer una àmplia gamma de necessitats de producte.

Avantatges dels motlles d'acer flexibles:

Vida més llarga

Normalment suporta desenes de milers de cicles d'injecció, cosa que el fa adequat per a les necessitats de producció de volum mitjà -.

Temps de cicle moderat

La velocitat de processament és més ràpida que la dels motlles d'acer dur. Però lleugerament més lent que el dels motlles d’alumini, amb un cicle de producció general d’unes 2-4 setmanes.

Cost - efectiu

L’equilibri entre força, vida i cost. És especialment adequat per a proves de funcions, producció d’assaig i alguns projectes de producció massiva.

Apte per a una àmplia gamma de plàstics

Adaptable a la modelat per injecció de la majoria de plàstics d’enginyeria, inclosos ABS, PC, PP, etc.

Precisió més alta

En comparació amb motlles d'alumini, els motlles d'acer flexibles poden aconseguir una precisió dimensional més elevada i l'acabat superficial.

Desavantatges dels motlles d'acer tou:

Duresa limitada

Debilitat per a Ultra - High - Força de pressió modelat o processament de vidre - fibra - Materials reforçats

Mala resistència a la corrosió

Propensos a l’oxidació en entorns d’alta humitat o àcids, requerint un manteniment regular i l’aplicació d’inhibidors de l’oxidació.

Pes pesat

Motlles més pesades que l’alumini, donant lloc a majors costos de transport i muntatge.

La longevitat no és tan bona com els motlles d'acer dur

No es pot suportar les necessitats de producció en massa de terme llarg -. No és adequat per a projectes amb més d’un milió de cicles.

Materials comuns per a motlles d'acer tou

Acer P20

S'utilitza habitualment acer de motlle de baixa duresa, duresa en 28-32 HRC, adequada per a la producció de volum mitjà.

Bona treballabilitat, resistència al desgast moderada, cost - eficaç.

718 acer

Chromium - que conté acer del motlle té una bona resistència al desgast i resistència a la corrosió.

S'utilitza habitualment en motlles d'injecció exigents, com ara parts transparents i parts de precisió.

Acer S50C

Una eina de carboni d’acer que és barat però menys durador.

Apte per a short - Ús del terme o baix - Projectes de pressupost.

Acer Nak80

L’acer altament polit és adequat per a productes que requereixen un acabat superficial elevat, com ara carcasses cosmètiques.

Comparació de motlles d'acer tou amb altres motlles

| Caracterització | Motlles d’acer suau | Motlles d’alumini | Motlles d’acer dur |

| Duresa | Moderar -se | Baixar | Alt |

| Costa | Moderar -se | Baixar | Alt |

| Temps de cicle | 2-4 setmanes | 3-10 dies | 4-6 setmanes |

| Batches aplicables | 5,000-50,000 | 500-10,000 | 50.000 o més |

| Durabilitat | Moderar -se | Relativament baix | Relativament alt |

| Modifiqueu la dificultat | Fàcil de modificar | Molt fàcil de modificar | Més difícil de modificar |

Motlles d’impressió 3D

Característiques de motlles impresos en 3D:

Alta flexibilitat

Les formes geomètriques complexes es poden imprimir amb un alt grau de llibertat de disseny, permetent la realització d’estructures difícils de fabricar mitjançant mètodes de processament tradicionals, com ara canals de refrigeració interns i disseny lleuger.

Cicle de producció curt

Normalment, 1-3 dies per completar la fabricació de motlles, en comparació amb el motlle tradicional per estalviar molt de temps.

Baix cost

Especialment adequat per a lots petits o una producció de temps -, evitant la gran inversió inicial de motlles tradicionals.

Diversitat material

Es poden utilitzar plàstic, resina fotosensible, pols metàl·lica i altres materials per ajustar el rendiment del motlle segons la demanda.

Apte per al disseny de verificació

Els motlles de prototip es poden fer ràpidament per a la verificació del disseny de productes o la producció de lot petit -.

Avantatges dels motlles impresos en 3D:

Fabricació ràpida

Des del disseny fins al modelat en hores a dies, adequat per a una iteració i validació ràpides.

Baix cost

Elimina la necessitat d’equips tradicionals d’acer i mecanitzat tradicionals, cosa que la fa especialment adequada per a la producció de volum baix - i projectes experimentals.

Fabricació de l'estructura complexa

Fàcil implementació d’estructures internes, superfícies en forma i optimització funcional com ara canals de refrigeració hidrodinàmica.

Reducció de residus de materials

La fabricació additiva només utilitza els materials necessaris i és més respectuós amb el medi ambient que els processos de tall tradicionals.

Suport a l’optimització del disseny

Flexibilitat per modificar els dissenys de motlles segons sigui necessari durant la producció per adaptar -se ràpidament als canvis de la demanda.

Desavantatges dels motlles impresos en 3D:

Visió més curta

En comparació amb els motlles d'acer tradicionals, els motlles impresos 3D - són menys duradors i no són adequats per a un ús prolongat a alta pressió i altes temperatures.

Carrega limitada - capacitat de rodament

Especialment els motlles fets de plàstic o resina són fàcils de deformar o danyar en el procés d’injecció o die -.

Precisió limitada i qualitat de superfície

La textura de la capa impresa pot requerir processament addicional i l’acabat superficial no és tan bo com els motlles tradicionals.

Limitacions materials

Tot i que la tecnologia d’impressió 3D metàl·lica està disponible, el cost és elevat i els motlles de resina o plàstic comuns són limitats en la seva aplicabilitat.

Capacitat de lot insuficient

Apte per a la producció o validació de proves petites per lots, però no és adequat per a la producció massiva de termes llargs -.

Selecció de material per a motlles d’impressió 3D:

Resina fotosensible

Apte per a una prova o verificació de modelat per injecció per lots petits, amb una millor precisió de modelat i un rendiment detallat.

Plàstic (per exemple, ABS, ABS)

Motlles impresos mitjançant tecnologia FDM, baix cost, però menor resistència a la calor i força.

Metalls

Els motlles impresos amb pols de metall (per exemple, acer inoxidable, aliatge d’alumini) són adequats per a necessitats d’alta resistència i alta precisió, amb un cost més elevat.

Materials compostos

Motlles d’impressió mitjançant plàstics reforçats o materials compostos per a una durabilitat i funcionalitat millorades.

Comparació de motlles impresos en 3D i motlles tradicionals:

| Caracterització | Motlles d’impressió 3D | Motlles tradicionals |

| Cicle de fabricació | 1-3 dies | 2-6 setmanes |

| Costa | Down to Mitjà | Mitjà a alt |

| Mida del lot aplicable | Petites quantitats (<1000 pieces) | Large quantities (>5000 peces) |

| Flexibilitat de fabricació | Alt | Baix |

| Vida útil | Curt | Llarg |

| Estructura complexa | Fàcil constatació | Compretació dura |

Motlle de silicona

Característiques dels motlles de silicona:

Alta flexibilitat i mal·leabilitat

El material de silicona té una bona flexibilitat i ductilitat. I pot replicar amb precisió els detalls de la superfície del motlle mare, adequats per a formes geomètriques complexes.

Resistència a la temperatura i estabilitat química

Els motlles de silicona de qualitat alta - són normalment resistents a temperatures altes (-60 graus a 250 graus) i són resistents a la majoria de productes químics.

Baix cost

Els baixos costos de producció els fan especialment adequats per a la producció de lot petits - i prototipat ràpid.

Cicle de producció curt

El procés de producció és senzill, normalment 1-3 dies per completar la producció de motlles i posar-la en ús.

Àmplia gamma d'aplicacions

Es pot utilitzar per modelar una àmplia gamma de materials, incloent resines, poliuretà, cera, metalls de punt de fusió baixos, etc.

Avantatges dels motlles de silicona

Fabricació senzilla

Procés de fabricació senzill, sense necessitat d’equips o processos complexos.

Baixa - Adaptabilitat de costos

Ideal per a la producció de lots petits o prototipat ràpid, amb un important estalvi en els costos de desenvolupament.

Alta precisió de la reproducció

Pot reproduir amb precisió els detalls del motlle mestre, incloses textures minúscules i estructures complexes.

Flexible

Fàcil d’alliberar el motlle, evitant danys al producte acabat.

Àmplia elecció de materials

Es pot utilitzar per modelar una àmplia gamma de materials com la resina, el poliuretà, el guix i els metalls baixos de fusió.

Desavantatges dels motlles de silicona:

Vida de servei curt

En comparació amb motlles metàl·lics, els motlles de silicona tenen una resistència al desgast més curta i la vida útil. I generalment només pot produir desenes a centenars de productes.

Propietats mecàniques limitades

Els motlles de silicona tenen una duresa i una força baixa, cosa que dificulta el règim de pressió alta - o alta - modelat d'injecció de temperatura.

Estabilitat dimensional insuficient

Els motlles de silicona són propensos a la deformació a causa de l’ús repetit, afectant la precisió dimensional dels productes.

Sensible al medi ambient

Els materials de silicona són susceptibles a la humitat i la temperatura i cal guardar -los en condicions adequades.

Selecció de material de motlle de silicona:

Silicona transparent

Per a motlles d’alta precisió i aplicacions de motlles visuals.

Alta duresa silicona

Proporciona una millor resistència a l’abrasió i estabilitat dimensional, i és adequada per a la producció petita -.

Silicona de grau alimentari

S'utilitza per a la fabricació de motlles d'aliments, com ara motlles de xocolata i pastissos.

Silicona industrial

Apte per a la producció de peces industrials, com ara peces d'automòbils, segells, etc.

Motlle de resina epoxi

Característiques dels motlles de resina epoxi:

Alta resistència i resistència al desgast

La resina epoxi s’endureix per formar una superfície dura que pot suportar una tensió mecànica elevada, adequada per a processos complexos i - ús del temps.

Bona resistència química

Resistent a l’àcid, alcalí i a la majoria de dissolvents químics, especialment adequats per al modelat d’impregnació de resina de materials compostos.

Excel·lent estabilitat tèrmica

Els motlles de resina epoxi poden suportar temperatures altes (normalment de 120 graus -180 graus, epoxi especial pot suportar fins a 250 graus), adequats per al procés de modelat de premsa calenta.

Alta precisió dimensional

La reducció de curació baixa (normalment inferior a l’1%) manté el detall i la precisió de la forma del motlle mestre.

Alta suavitat superficial

La superfície del motlle es pot polir amb un efecte mirall, que ajuda a millorar la qualitat del producte acabat i de l'efecte de llançament.

Avantatges dels motlles de resina epoxi:

Cost de fabricació relativament baix

Cost inferior als motlles metàl·lics, adequats per a la producció i prototipat de petits lot.

Lleuger

En comparació amb els motlles metàl·lics, els motlles de resina epoxi són de pes més lleugers, cosa que els fa més fàcils de manipular i manipular.

Alta resistència a la corrosió

Resistent a una àmplia gamma de dissolvents i materials químics, ampliant la vida del motlle.

Alta flexibilitat de processament

Les propietats del motlle es poden ajustar amb càrregues o altres materials de reforç per satisfer una àmplia gamma de necessitats de procés.

Capacitat de modelat ràpid

Cicle de producció curt, adequat per a una resposta ràpida a la demanda del mercat.

Desavantatges dels motlles de resina epoxi:

Durabilitat limitada

En comparació amb els motlles metàl·lics, els motlles de resina epoxi són menys resistents a l’impacte i l’abrasió. I són adequats per a la producció massiva de mida petita i mitjana -.

Menor conductivitat tèrmica

La conductivitat tèrmica és inferior als motlles metàl·lics, cosa que pot reduir la productivitat en determinats processos de calefacció.

Requisits alts de demoltes

És fàcil danyar la superfície del motlle quan es demana, de manera que cal utilitzar un agent de llançament de motlle de qualitat {0-.

Fàcil de deformar -se de mida gran

Els motlles de mida - es poden deformar sota estrès o un entorn de temperatura alt -.

Care i manteniment de motlles de resina epoxi:

Netegeu la superfície

Netegeu la superfície del motlle després de cada ús per evitar danys de residus al motlle.

Inspecció regular

Inspeccioneu el motlle regularment si hi ha esquerdes, deformació o desgast.

Ús de l'agent de llançament de motlles

Apliqueu l’agent d’alliberament uniformement abans de cada ús per reduir els danys a la superfície del motlle.

Entorn d'emmagatzematge

Guardeu el motlle en un lloc sec i fresc, eviteu la llum solar directa o un entorn de temperatura alt -.

Reparació i renovació

Si el motlle està danyat, es pot reparar amb material de resina epoxi per allargar la vida útil del motlle.

Taula de comparació del nombre de vegades que s’utilitza el motlle

Taula de comparació del nombre de vegades que s’utilitza el motlle del prototip

| Tipus de motlle | Cicle de fabricació | Nombre de vegades utilitzat | Escenaris aplicables |

| Motlle d'alumini | 5-15 dies | Unes 500-1000 vegades | Apte per a la producció o el desenvolupament de prototips per lots petits, un ús menys freqüent, adequat per a un prototipat ràpid. |

| Motlle d’acer flexible | 10-30 dies | Unes 5.000-10000 vegades | Apte per a la producció de lots de mida petita i mitjana -, una vida útil més llarga, adequada per a la producció massiva amb requisits de precisió mitjana. |

| Motlle de silicona | 2-7 dies | Unes 10-50 vegades | Apte per a prototipat ràpid, producció o obra d’art de petites, etc. |

| Motlles d’impressió 3D | 1-7 dies | Unes 10-100 vegades | Apte per a producció de baix volum, prototipat o peces de forma complexa, però una mala durabilitat i no és adequada per a un ús a llarg termini. |

| Motlle de resina epoxi | 5-10 dies | Unes 100-500 vegades | Aplicable a la producció massiva de mida petita i mitjana -, una precisió més alta, un ús relativament més freqüent, però encara menys durador que els motlles metàl·lics. |

Com triar el millor motlle d’injecció adequat?

Quantitat de la mostra

Requisits del producte

Cost del temps

Restriccions pressupostàries

Cal destacar que la selecció de tots els prototips de modelat per injecció s’hauria de referir primer als requisits i al preu del producte, la combinació dels dos per tal de seleccionar els motlles de prototip més adequats

Procés de fabricació d'injecció de plàstic de motlle

Els sis punts següents són processos necessaris per fabricar motlles

Anàlisi de la demanda del client: Abans de fabricar una injecció de plàstic de motlle, primer heu de comunicar -vos amb el client per comprendre els requisits específics del producte, com ara aparença, funció, material, força, mida, etc ... En aquest moment, també cal tenir en compte el disseny de la fabricació (DFM) del producte modelat per injecció per assegurar -se que el disseny es pugui processar i fabricar sense problemes pel motlle.

Anàlisi del flux de motlles: L’anàlisi del flux de motlle és una simulació per ordinador del procés de modelat per injecció per predir la ruta del flux de fusió de plàstic, la distribució de la temperatura, els canvis de pressió i altra informació. Ajuda a identificar problemes potencials com ara bombolles, trets curts, refrigeració desigual, etc., i després optimitzar el disseny d’injecció de plàstic de motlle.

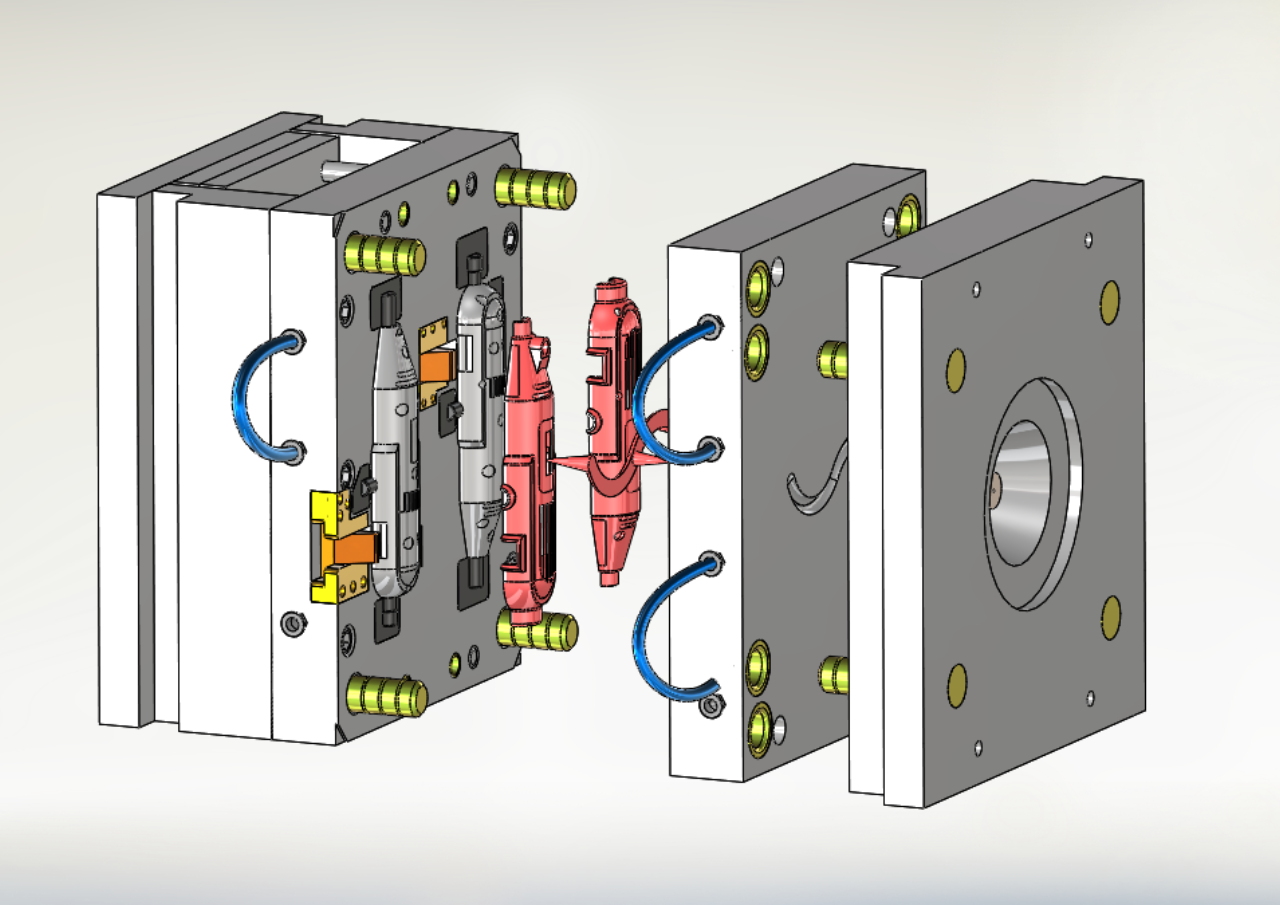

Disseny 3D:Els enginyers de motlles utilitzen programari CAD professional (per exemple, Solidworks, Catia, UG, etc.) per dibuixar el disseny 3D del motlle. El procés de disseny inclou el disseny estructural de la injecció de plàstic de motlle, el disseny de la cavitat del motlle, el disseny del sistema de refrigeració, el disseny de les portes i els corredors, el disseny del sistema d’expulsió, etc. L’objectiu del disseny és assegurar l’operació eficient i l’estabilitat del terme- de la injecció de plàstic del motlle.

Disseny estructural del motlle:L’estructura bàsica de la injecció de plàstic de motlle inclou motlle fix, motlle en moviment, sistema d’abocament, sistema de refrigeració, sistema d’exjectors, etc. El disseny de cada part ha de coordinar -se amb precisió per assegurar -se que el motlle pot funcionar sense problemes.

Disseny de la cavitat:Segons la forma, la mida i la complexitat dels productes plàstics, es dissenyen les cavitats de motlle del motlle i el nombre de cavitats pot ser un únic motlle de cavitat - o un motlle de cavitat multi -. Els motlles de cavitat multi - s’utilitzen normalment per a la producció massiva per augmentar l’eficiència.

Disseny del sistema de refrigeració:El disseny del sistema de refrigeració afecta directament el cicle de modelat i la qualitat del producte. Un sistema de refrigeració dissenyat Well - pot refredar el plàstic ràpidament, escurçar el temps de cicle i evitar la deformació i la deformació del producte.

Selecció de la màquina de modelat per injecció:Segons la mida, el pes i la pressió d’injecció del motlle, seleccioneu la màquina de modelat d’injecció adequada.

Totes aquestes tasques hauran de ser clares abans que s’hagi de dissenyar la producció de motlles. Es necessita un bon motlle des de la demanda del client fins a la precisió de la producció de cada part de motlle per considerar -la junts.

Selecció de material:

Motlle d'acer:Normalment utilitzeu acer de duresa superior, com P20, H13, S136, etc. És adequat per a la producció massiva i té una llarga vida útil.

Motlle d'alumini:Els motlles d’alumini són lleugers, tenen cicles de processament curts i són adequats per a la producció de prototips petits o de prototips ràpids.

Motlle d'acer suau:S'utilitza per a la producció de volum de baix a mitjà -, amb un bon cost - efectivitat.

Motlles de plàstic:Apte per a algunes necessitats simples de modelat i normalment s'aplica a la producció de productes de cost baix -.

Procés de mecanitzat:

Manxó aspre:Primer, els centres de mecanitzat CNC i els torns CNC s’utilitzen per a mecanismes rugosos per eliminar l’excés de material i formar la forma general del motlle.

Acabat:A continuació, el motlle s’acaba amb equips de precisió alta - per assegurar la precisió dimensional i l’acabat superficial. Per acabar, es poden mecanitzar peces de detall complexes mitjançant equips de mecanitzat de descàrrega elèctrica (EDM).

Mecanatge del sistema de refrigeració:Els forats de refrigeració i els corredors són mecanitzats amb precisió per màquines de perforació CNC per assegurar un refredament òptim.

Polit i xapat:El polit es realitza a la superfície del motlle per assegurar -se que la superfície del producte final sigui llisa i lliure de rascades i imperfeccions. Mentrestant, per millorar la durabilitat del motlle, es poden afegir tractaments com el xapat crom o la nitridia a la superfície del motlle.

Assemblea:Munteu cada part processada en un motlle complet per assegurar -vos que cada part estigui ben coordinada i es mogui sense problemes.

Depuració: després d’instal·lar el motlle a la màquina d’emmotllament d’injecció, realitzeu un motlle de prova. Comproveu la qualitat dels productes modelat durant el procés de modelat d’assaig, inclosos l’aspecte, la mida, els defectes de modelat, etc. Al mateix temps, es fa una sintonia fina - segons sigui necessari, com ara modificar el disseny de la porta i optimitzar el sistema de refrigeració.

Prova funcional:Per assegurar -se que el motlle pot funcionar correctament, el sistema d’expulsió, el sistema de refrigeració i el sistema d’abocament han de funcionar de manera eficaç.

Aquest pas és garantir que la producció posterior de la qualitat del producte estigui fora dels requisits previs necessaris, només per fer un bon treball en tots els aspectes de la depuració de la producció posterior de productes per aconseguir els resultats desitjats.

Comprovació de la dimensió:La mesura de la dimensió es realitza mitjançant eines de mesura de precisió com la màquina de mesurar de coordenades (CMM) per assegurar la precisió del processament de motlles.

Inspecció de motlles de prova: realitzeu motlles de prova reals per comprovar si les peces de plàstic produïdes compleixen els requisits de disseny i si hi ha bombolles, defectes o defectes de forma.

Consistència al producte:Realitzar la verificació abans de la producció massiva per assegurar la consistència del producte durant la producció massiva.

Aquest pas és l’acceptació que determinarà directament la posterior producció de motlles de productes, però també el pas més important!

Manteniment regular:Netegeu i inspeccioneu els motlles regularment. I reparar les parts desgastades o danyades a temps per allargar la vida útil dels motlles.

Lubricació i anticorrosió:Ompliu regularment el motlle amb lubricant per evitar l’oxidació i la corrosió, especialment en els forats de refrigeració usats i les parts mòbils.

Aquest pas del procés és ampliar la vida útil de la injecció de plàstic del motlle, fent que el cost dels productes individuals sigui reduït.

Des de l’anàlisi de la demanda, el disseny de motlles i el processament fins al muntatge i la depuració final, cada pas determina la qualitat del motlle i el producte final. Optimitzant contínuament el disseny i escollint el material adequat per a la injecció de plàstic de motlle, els fabricants poden proporcionar una injecció de plàstic de motlle de qualitat alta - per satisfer les necessitats de producció dels clients i assegurar una producció eficient de productes.

Requisits del producte

1.Mida, forma i requisits funcionals del producte.

2.Requisits de qualitat de la superfície (per exemple, glosa, textura).

Selecció de material

Propietats de materials plàstics com la fluïdesa, la contracció i la resistència a la temperatura -.

Vida de motlle

1.Resistència al desgast i duresa del material de motlle (per exemple, P20, acer H13, etc.).

2.Procés de tractament de superfície (per exemple, la placa cromada, la nitridació) per ampliar la vida útil.

Precisió de processament

Assegureu -vos que la precisió s’ajusti entre les parts del motlle per evitar defectes com ara vores voladores i deformació de productes.

Eficiència de refrigeració

El disseny del sistema de refrigeració afecta directament el temps del cicle de modelat i l'eficiència de la producció.

Eficiència de producció

Tant si s’utilitza multi - disseny de cavitat, demoltes automatitzats, etc. per millorar la velocitat de producció.

Referència de la vida del servei mitjà de modelat per injecció

| Tipus de motlle Mitjana | Motlle d'alumini |

| Motlle d'acer ordinari | 500.000 ~ 1.000.000 vegades |

| Motlle d’acer d’alta qualitat | 1.000.000 ~ 2.000.000 de morts per sobre |

| Motlle d'alumini | 10.000 ~ 100.000 vegades |

Dades més detallades a continuació

| Producte principal | Motlle d’injecció de plàstic, motlle de part mèdica, IML/IMD, motlle d’injecció de 2K, motlle de goma de silicona, fosa de matrius, prototip, fresat CNC, CNC Girant ... |

| Format de fitxer | SolidWorks, Pro/Enginyer, Auto CAD, PDF, JPG, mostra |

| Material plàstic | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Temps de plom de motlles | 20-35 dies, depèn de la mida i l'estructura del producte |

| Temps de producció a granel | 25-30 dies, depèn de la mida i l'estructura del producte |

| Gamma de pes del producte | 1G a 5000G |

| Precisió del motlle | +/- 0,01 mm |

| Vida de motlle | 300k-500k trets, actualitzeu els motlles de forma gratuïta |

| Cavitat del motlle | Cavitat única, multi - cavitat. |

| Sistema de corredors | Runner Hot i Cold Runner. |

| Equip | 1. Màquineria de desenvolupament de coses: Swiss Mikron Alta eficiència Centre, Mecanatge Swiss Mikron High Speed CNC Centre, Japó Makino CNC Minding Centre, Centre de mecanitzat CNC de Taiwan Well, Centre de mecanitzat Swiss Charmilles EDM, Japó Makino Edge 3s Sinker EDM ... 2. Maquinària d’acabat de components: Henghui Sing & Bio - màquina de rellotge, 100.000 graus de polvorització d’oli ... 3.Injança Machenery: Toyo Machine Motching Mothing Mothing SI - Cinc, màquina d'injecció de Yizumi, injecció de Donghua Màquina, maquinària haitiana, màquina d’injecció de sumitomo, màquina de modelat de doble haitià ... |

| Equips de matchies d'injecció | Segons la precisió del producte per triar el model diferent 80T, 120T, 250T, 450T, 800T, 1200T Machine Injection. |

| Tractament superficial | Polishing, pintura, cromat, anodització, raspallat, cribratge de seda, transferència d’aigua, tall de làser, recobriment de cuir, textura, sanblasting, daurat, pintura UV ... |

| Color | Blanc, negre, vermell, blau..et. Segons el requisit del client. |

| Inspecció | Inspecció 100% de QC, QA abans d’enviar -se. |

| Aplicacions | Tot tipus de cotxes de recanvi, maquinària, electrodomèstics, productes electrònics, dispositius mèdics, papereria, ordinadors, interruptors de potència, interruptors en miniatura, arquitectura, mercaderies i equips A/V, motlles de maquinari i plàstic, equips esportius i equips i equips esportius i Regals i molt més. |

| Sistema de control de qualitat | Certificació del sistema de gestió de qualitat ISO9001. |

| Paquet | Segons el requisit del client |

Els nostres serveis

Disseny i enginyeria de modelat per injecció

1.Disseny de motlles amb 4 enginyers amb 5-10 anys d’experiència

2.Modelització sòlida en 3D

3.Adaptació dels paràmetres del procés

4.Anàlisi del flux de motlles

Fabricació de modelat per injecció

1.A - Processament i fabricació de motlles de la casa ("mai subcontractem!")

2.100+ món - Instal·lacions de mecanitzat de precisió

3.Toleràncies de ± 0,001 mm

4.Normes certificades ISO 9001

Producció de peces de plàstic

1.20+ 35 tones - 1200 màquines de modelat d'injecció

2.Centenars de materials termoplàstics per triar

3.Control de qualitat estricte: IQC, IPQC, FQC

4.Embalatge i embalatge personalitzats després del modelat per injecció

Tipus de motlles de modelat per injecció:

-

Classificat pel nombre de cavitats de motlle:

-

Single - motlle de cavitat:modelar un producte alhora, adequat per a lots petits o productes de precisió alts -.

-

Multi - motlle de cavitat:Motlegar diversos productes alhora, millora l’eficiència de la producció, adequada per a la producció massiva.

-

-

Classificat per l'estructura del motlle:

-

Dos motlles de placa:Estructura senzilla, adequada per a productes generals de plàstic.

-

Tres - motlle de plat:Augmenteu la funció de separació del sistema d'abocament, adequat per a productes complexos o multi - alimentació de punts.

-

-

Classificat per sol·licitud:

-

Motlle de corredor calent:Reduir els residus i millorar l’eficiència del modelat escalfant el sistema de corredors.

-

Motlles de corredor fred:Els motlles tradicionals, tenen un cost inferior, però produeixen més ferralla.

-

Estructura dels motlles de modelat per injecció:

-

Els components principals del motlle:

Motlle dinàmic i fix:El motlle consisteix en un motlle dinàmic (muntat a la plantilla mòbil de la màquina de modelat per injecció) i un motlle fix (muntat en una plantilla fixa), que es tanquen per formar una cavitat del motlle.-

Cavitat i nucli:La cavitat determina la forma del producte i el nucli forma l'estructura interna del producte.

-

Sistema d'abocament:Inclou canals de flux principals, múltiples, portes i butxaques fredes, que s’utilitzen per transportar la fosa de plàstic a la cavitat del motlle.

-

Sistema de refrigeració:Ajuda el plàstic fos a solidificar -se i modelar -se ràpidament a través de les vies d’aigua de refrigeració.

-

Sistema d’escapament:Esgotat l’aire o el gas fonamental de la cavitat del motlle per evitar defectes.

-

Sistema de Demolding:inclosos pins d’expulsió, plaques d’empenta, etc., s’utilitzen per expulsar el producte modelat del motlle.

-

-

Estructura auxiliar:

-

Guia Bushings de pilar i guia:Assegureu -vos la precisió de l'alineació dels motlles mòbils i fixos.

-

Base de motlle:Corregeix i admet els components del motlle, proporcionant força i estabilitat.

-

Detalls del material Full de visualització

| Material | Gruix de paret recomanat [mm] | Gruix de paret recomanat [polzades] |

| Polipropilè (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| ) | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilè (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Poliestirè (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretà (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Policarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Ferk | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silicona | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Espectacle de casos del producte

Força de la fàbrica Starway

La nostra línia d’atenció al servei gratuït: +86 15821850866

13

anys

Hem estat treballant a la indústria des del 2011

5

Equips

Disposem de cinc equips que són un equip de desenvolupament de mercat, 4 tallers de processament, un equip de compres, un equip d’enginyeria i un equip de control de qualitat.

3

Prototip de dia

Podem prototipar un producte en tan sols 3 dies

Si esteu interessats en els nostres productes o voleu fer i personalitzar productes, no dubteu en contactar amb nosaltres.

Etiquetes populars: Injecció de plàstic de motlle, fabricants d’injecció de plàstic de motlle, proveïdors, fàbrica