Detalls dels productes

El modelat per injecció de plàstic ABS en virtut de les seves excel·lents propietats mecàniques, la qualitat de la superfície i el rendiment de processament, mitjançant un disseny raonable de motlles i un procés de modelat per injecció, pot produir productes de modelat per injecció ABS d’alta precisió d’alta qualitat.

Resistència a l'impacte:El modelat per injecció de plàstic ABS té una bona resistència a l’impacte i manté una bona força i resistència fins i tot a temperatures baixes.

Rigidesa i duresa:El modelat per injecció de plàstic ABS té alta rigidesa i duresa i pot suportar grans forces externes.

Resistència a l’abrasió:El modelat per injecció de plàstic ABS encara pot mantenir una bona resistència a l’abrasió en algunes condicions de fricció elevades.

Voleu saber -ne més? No dubteu en contactar amb nosaltres i deixar que el modelat per injecció afegeixi possibilitats il·limitades al vostre projecte.

Taula de processament de propietats de modelat per injecció de plàstic ABS

| Propietats | Descripció |

| Fondre la temperatura | 220 graus - 250 grau |

| Temperatura de transició del vidre (TG) | 105 graus |

| Densitat | 1. 03 - 1. 20 g/cm³. |

| Fluixa | Bé:Apte per a motlles complexos, productes de paret prima i altament detallats, la fluïdesa permet als ABS omplir la cavitat del motlle en poc temps. Les temperatures d’injecció més baixes i les pressions d’injecció més elevades s’utilitzen sovint per minimitzar les notes i defectes de flux. |

| Pressions per injecció | La barra 700 - 1500 depèn de la geometria de la part, el disseny de motlles, el gruix de la paret i la velocitat d'injecció. Les parts complexes poden requerir pressions d’injecció més elevades. |

| Velocitat d'injecció | Mitjà a ràpid,Depenent de la complexitat del producte i de la mida de la màquina de modelat per injecció. Per a productes més complexos i de paret fina, una velocitat d’injecció adequada pot augmentar la productivitat. |

| Temperatura del model | 50 graus - 80 grau |

| Temps de refrigeració | 15 - 30 segons,Segons el gruix de la paret de la part, la temperatura del motlle i la conductivitat tèrmica del material. Les parts més gruixudes requereixen temps de refrigeració més llargs per assegurar una estabilitat dimensional de la part modelada. |

| Encongir | {{0}. La contracció sol ser més elevada per a les parts de paret fina i requereix una atenció especial durant el disseny de motlles. |

| Brillantor superficial | Gloss de gran:L’ABS té una qualitat i una brillantor excel·lents i poden presentar una superfície molt llisa, de manera que s’utilitza àmpliament en productes amb requisits d’aspecte elevat (per exemple, fundes de telèfon mòbil, peces interiors d’automòbils). |

| Propietats mecàniques | Resistència a l'impacte:L’ABS té una gran resistència a l’impacte, especialment a temperatures baixes, i és adequat per al seu ús en productes resistents a l’impacte (per exemple, joguines, eines, peces d’automòbils). |

| Rigidesa i duresa | Duresa mitjana,Una bona duresa, pot suportar algunes càrregues mecàniques. Apte per a productes de consum quotidians i aplicacions de càrrega mitjana. |

|

Aïllament elèctric |

Bé:L’ABS té altes propietats d’aïllament elèctric i és adequat per a carcasses de productes electrònics, accessoris elèctrics (per exemple, caixes de bateries, panells de control elèctric). |

| Resistència a la calor | Mitjà:L’ABS té certa resistència a la calor (TG de 105 graus) i és adequat per utilitzar -los en ambients de temperatura mitjana, no per a ambients de treball d’alta temperatura. Les aplicacions comunes inclouen allotjaments d'aparells, interiors d'automòbils, etc. |

| Resistència química | Bé:L’ABS és resistent a productes químics lleus (com el greix, els dissolvents, els àcids, els alcalis, etc.), però no és resistent a productes químics corrosius forts com àcids forts i alcalis. És adequat per utilitzar -lo en entorns i llocs diaris generals amb baixa exposició química. |

| Resistència a la UV | Bé:L’ABS té un cert grau de resistència a la UV, es pot utilitzar en entorns exteriors durant un període de temps més llarg sense envelliment fàcil. S'utilitza habitualment en casa exterior, peces exteriors d'automòbils i altres productes exposats al sol. |

| Post-processament | Diversificació:La superfície ABS és adequada per a polvoritzar, impressió de pantalla de seda, electroplatació, marcatge làser i altres processos post-processament per millorar l’aspecte i la funcionalitat. Després del tractament, els productes acabats per ABS s’ajusten més a la demanda de mercat de gamma alta. |

| Reciclabilitat excel·lent | El plàstic ABS és fàcil de reciclar i es pot reutilitzar fins a cert punt. Els materials ABS reciclats es poden utilitzar en la producció de productes de gamma baixa, però el procés de reciclatge pot afectar les seves propietats físiques. |

| Àrees d’aplicació comunes | Automoció:peces de retall interiors i exteriors, panells d’instruments, reflectors de làmpades, etc. Electrònica:Carcassa de televisió, fundes de telèfon mòbil, estoigs de bateries, etc. Aparells domèstics:closques de rentadora, closques de nevera, etc. Béns de consum:joguines, equipament esportiu, subministraments d’oficines, etc. |

Avantatges del modelat per injecció de plàstic ABS en comparació amb PP, PE, PVC

Comparació de costos de matèries primeres

Abs:

El cost de matèries primeres de l’ABS sol ser superior al de PP i PE, però inferior al de PVC. Té un preu moderat i és adequat per utilitzar -lo en aplicacions que requereixen millors propietats mecàniques, aparença i certa resistència a la calor.

En comparació amb PP, PE i PVC, l’ABS s’utilitza generalment com a plàstic amb un rendiment global més elevat, i el seu preu és més equilibrat i adequat per utilitzar-lo en electrònica, automoció i altres productes amb requisits d’alta qualitat.

Pp, PE:

PP i PE són materials de plàstic més barats, àmpliament utilitzats en envasos, productes domèstics, productes d’un sol ús i altres camps. Tenen processos de producció madurs i matèries primeres barates, de manera que són relativament més avantatjosos en termes de preu, especialment per al mercat de gamma baixa i els béns de consum a granel.

PVC:

El cost de matèries primeres del PVC sol ser inferior al de l’ABS, però el preu és lleugerament superior al de PP i PE. Els costos de producció poden augmentar a causa dels majors requisits ambientals i de processament del PVC, especialment la necessitat d’afegir plastificants durant el processament.

Conclusió:L’ABS és lleugerament més car en comparació amb PP i PE, però la seva combinació de propietats (per exemple, una millor resistència d’impacte, resistència química, etc.) proporciona un suport raonable al seu preu. En comparació amb PVC, ABS té un preu més moderat per a més aplicacions amb els requisits d’aparença i rendiment ..

Temps de cicle de modelat i eficiència de producció

Abs:

L’ABS té un temps relativament curt de modelat d’injecció, una bona fluïdesa i la capacitat d’omplir els motlles ràpidament. Això vol dir que és més productiu i pot estalviar temps, especialment en el modelat de parts complexes.

Pp, PE:

PP i PE tenen cicles de modelat per injecció relativament curts i una fluïdesa molt bona, cosa que els fa adequats per produir formes complexes de paret fina. Són més eficients en el procés de modelat i són especialment adequats per a la producció de gran volum.

PVC:

El PVC té un cicle de modelat més llarg i és menys productiu, sobretot quan cal afegir plastificants o quan els requisits de motlle són alts. El PVC requereix temps de refrigeració més llargs i processos de producció més lents que els ABS.

Conclusió:L’ABS té un cicle de modelat relativament curt, especialment adequat per a petites quantitats i requisits d’alta precisió. Mentre que PP i PE tenen cicles de modelat més curts i són adequats per a la producció massiva, el PVC és inferior a ABS en termes de velocitat de modelat.

Cost i vida del motlle

Abs:

Els motlles ABS són relativament duradors i el disseny de motlles no és tan complex com alguns plàstics d’alt rendiment i poden suportar el desgast de la producció a llarg termini. Tot i que el cost del motlle de l’ABS és superior al de PP i PE, en comparació amb el PVC, el seu cost de motlle és moderat i la durabilitat és millor.

Pp, PE:

PP i PE tenen menors costos de motlle i normalment s’adapten a aplicacions de producció de baix volum de baixa precisió. Els motlles d’aquests plàstics tenen requisits més baixos són més resistents al desgast i tenen una vida útil més llarga.

PVC:

Els motlles PVC són relativament susceptibles de desgast, sobretot quan s’utilitzen PVC rígid, i els motlles són més cars de mantenir. Com a resultat, els costos de motlle i el manteniment poden ser més elevats per a PVC que per a ABS PE i PP.

Conclusió:Tot i que el cost dels motlles ABS és lleugerament superior a la PP i la PE, la durabilitat dels motlles i la seva adaptabilitat a formes complexes els fan més rendibles en algunes indústries exigents. En comparació amb PVC, ABS té una vida més llarga.

Acabar i aparença

Abs:

El material ABS té una excel·lent brillantor de superfície i és fàcil de tractar, com ara ruixat, xapat, impressió de pantalla de seda, etc. etc.).

Pp, PE:

PP i PE tenen una qualitat de superfície més rugosa i són difícils de tractar amb polvorització, xapat, etc. No solen ser adequats per a productes amb altes exigències d’aspecte.

PVC:

La qualitat superficial del PVC sol ser superior a la de PP i PE, però no tan bona com la de l’ABS. El PVC es pot sotmetre a tractaments de superfície com ara impressió, recobriment, etc., però pot ser que no tingui un aspecte tan suau com ABS.

Conclusió:El tractament amb aparença i l’acabat superficial de l’ABS són millors que el de PP, PE i PVC, que és adequat per a productes amb alts requisits d’aspecte.

Precaucions en el processament de modelat per injecció de plàstic ABS

Control de la temperatura

Temperatura de l’injector:L’ABS és molt sensible a la temperatura. La temperatura del barril de l’injector s’ha de mantenir entre 220-280 i la temperatura del motlle es manté generalment entre 40-70 grau. Una temperatura massa alta o massa baixa pot provocar defectes durant el modelat per injecció, com ara defectes de superfície, bombolles, deformació, etc.

Temperatura de fusió:Una temperatura de fusió massa elevada pot provocar la descomposició del material i la producció d’olors, mentre que una temperatura massa baixa pot afectar la fluïdesa i provocar un modelat incomplet.

Temperatura de refrigeració:La temperatura de refrigeració del motlle ha de ser estable, una velocitat de refrigeració massa baixa comportarà un deformació de productes i el refredament massa ràpid farà que la superfície no es faci suavitzar ni produirà esquerdes.

Velocitat de la injecció i control de pressió

Velocitat per injecció:La velocitat d'injecció massa ràpida comportarà el desbordament del motlle amb plàstic, propens a bombolles, vores voladores i altres defectes; La velocitat massa lenta pot provocar una mala fluïdesa del material, donant lloc a un farcit incomplet.

Pressió d'injecció:La pressió d’injecció s’ha d’ajustar segons el disseny del motlle, el gruix de la paret i la complexitat del producte. La pressió d'injecció massa baixa comportarà un modelat deficient i massa alta pot provocar esquerdes o deformació a la superfície del producte.

Control i control de la pàgina Warmage del producte

Control de contracció:La contracció del material ABS sol estar entre 0. 4% - 0. 8%. Cal tenir en compte les característiques de contracció del material a l’hora de dissenyar el motlle, especialment en productes de paret gruixuda, la contracció excessiva pot comportar problemes de precisió dimensionals.

Control de l'ordit:A causa del gran coeficient d'expansió tèrmica de l'ABS, els productes són propensos a la pàgina Warage en refredar -se després de la modelat. Per evitar la pàgina de guerra, el disseny de motlles necessita optimitzar el sistema de refrigeració i assegurar -se que el gruix de la paret del producte sigui uniforme.

Inspecció de qualitat del producte

Inspecció dimensional:Els productes ABS poden experimentar fluctuacions dimensionals durant el procés de modelat i han de ser inspeccionats dimensionalment mitjançant calibres de precisió per assegurar -se que el producte compleix les especificacions del disseny.

Inspecció de defectes superficials:La qualitat de la superfície de l’ABS sol ser bona, però els defectes de la superfície, com ara bombolles, marques de flux, rascades, etc., encara es poden produir durant el procés de producció i cal inspeccionar i reparar.

Dades més detallades a continuació

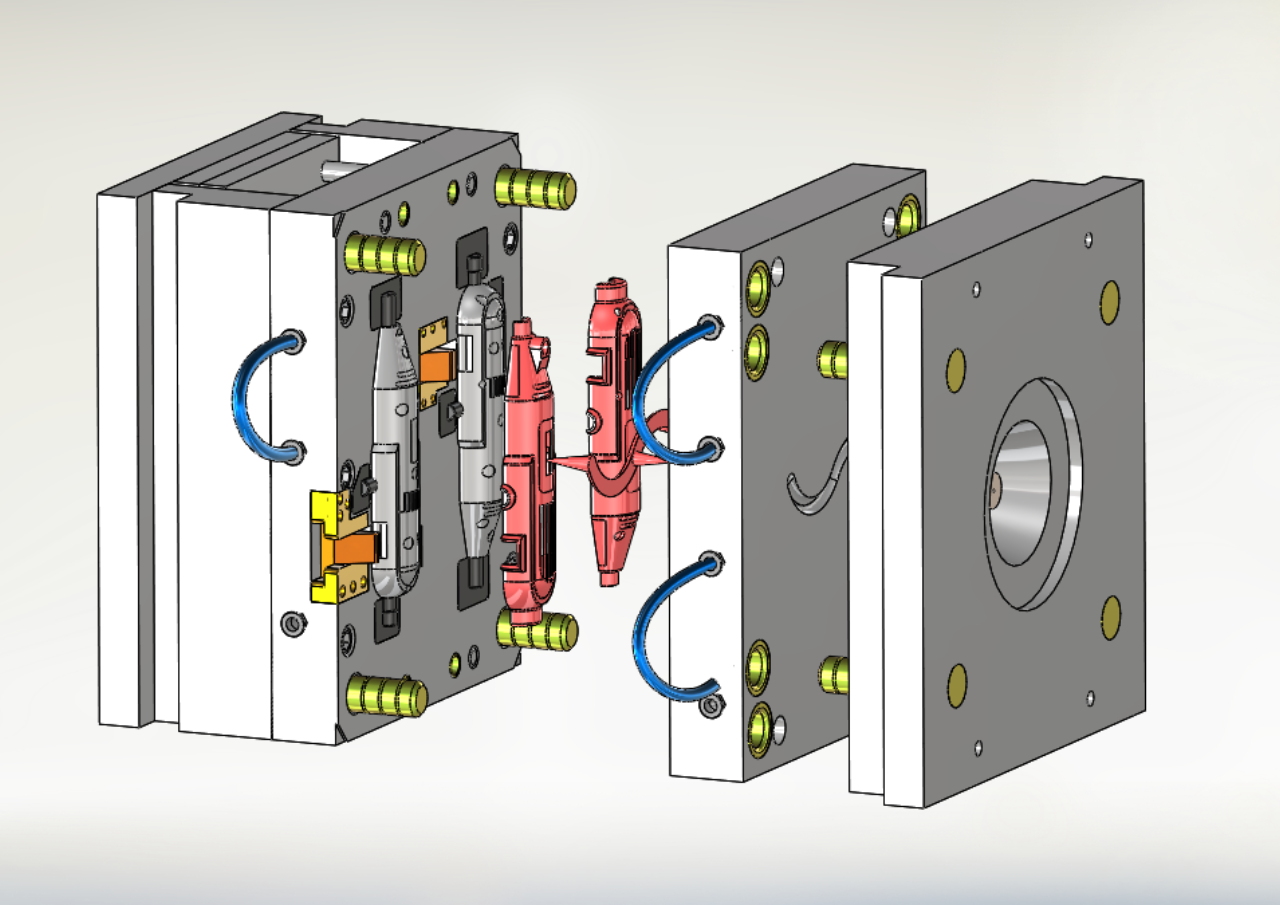

| Producte principal | Motlle d’injecció de plàstic, motlle de part mèdica, IML/IMD, motlle d’injecció de 2K, motlle de goma de silicona, fosa de matrius, prototip, fresat CNC, CNC Girant ... |

| Format de fitxer | SolidWorks, Pro/Enginyer, Auto CAD, PDF, JPG, mostra |

| Material plàstic | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Temps de plom de motlles | 20-35 dies, depèn de la mida i l'estructura del producte |

| Temps de producció a granel | 25-30 dies, depèn de la mida i l'estructura del producte |

| Gamma de pes del producte | 1G a 5000G |

| Precisió del motlle | +/-0. 01mm |

| Vida de motlle | 300K -500 K shots, actualitzeu els motlles de forma gratuïta |

| Cavitat motlle | Cavitat única, multi-cavitat. |

| Sistema de corredors | Runner Hot i Cold Runner. |

| Equip | 1. Màquineria de desenvolupament de coses: Swiss Mikron Centre de mecanitzat d’alta eficiència, Swiss Mikron d’alta velocitat CNC Mecanatge Centre, Japó Makino CNC Minding Centre, Centre de mecanitzat CNC de Taiwan Well, Centre de mecanitzat Swiss Charmilles EDM, Japó Makino Edge 3S Sinker EDM ... 2. Maquinària d’acabat de components: Henghui Sing & Bio-Padding Machine, 100, 000 línia de polvorització d’oli de grau ... 3.Injança Machenery: TOYO MÀQUINA DE Motllera d'injecció completament elèctrica Si-cinc, màquina d'injecció de Yizumi, injecció de Donghua Màquina, maquinària haitiana, màquina d’injecció de Sumitomo, màquina de modelat de doble haitià ... |

| Equips de matchies per injecció | Segons la precisió del producte per triar el model diferent 80T, 120T, 250T, 450T, 800T, 1200T Machine Injection. |

| Tractament superficial | Polishing, pintura, cromat, anodització, raspallat, cribratge de seda, transferència d’aigua, tall de làser, recobriment de cuir, textura, sanblasting, daurat, pintura UV ... |

| Color | Blanc, negre, vermell, blau..et. Segons el requisit del client. |

| Inspecció | Inspecció 100% de QC, QA abans d’enviament. |

| Aplicacions | Tot tipus de cotxes de recanvi, maquinària, electrodomèstics, productes electrònics, dispositius mèdics, papereria, ordinadors, interruptors de potència, interruptors en miniatura, arquitectura, mercaderies i equips A/V, motlles de maquinari i plàstic, equips esportius i equips i equips esportius i Regals i molt més. |

| Sistema de control de qualitat | Certificació del sistema de gestió de qualitat ISO9001. |

| Paquet | Segons el requisit del client |

Els nostres serveis

Disseny i enginyeria de modelat per injecció

1.Disseny de motlles amb 4 enginyers amb 5-10 anys d'experiència

2.Modelització sòlida 3D

3.Adaptació dels paràmetres del procés

4.Anàlisi del flux de motlles

Fabricació de modelat per injecció

1.Processament i fabricació de motlles interns ("mai subcontractem!")

2.100+ Instal·lacions de mecanitzat de precisió de classe mundial

3.Toleràncies de ± 0. 001mm

4.Normes certificades ISO 9001

Producció de peces de plàstic

1.20+ 35 tones - 1200 màquines de modelat d'injecció

2.Centenars de materials termoplàstics per triar

3.Control de qualitat estricte: IQC, IPQC, FQC

4.Embalatge i embalatge personalitzats després del modelat per injecció

Avantatges de les parts de modelat per injecció

Prototipat ràpid:El temps de cicle més curt de modelat per injecció és especialment adequat per a la producció per lots i pot completar la fabricació de grans quantitats de productes en un període curt.

L’elevat grau d’automatització:Les línies de producció automatitzades poden millorar significativament l'eficiència i reduir els costos laborals.

Cost unitari baix:Per a la producció massiva, el cost unitari es redueix significativament.

Utilització de material elevat:Menys residus de materials en el procés de modelat per injecció de plàstic i es poden reciclar els guarniments.

Alt grau de reproducció:Permet la producció de productes amb formes complexes i dimensions precises, com ara parts amb característiques detallades i estructures internes.

Modelat d'una sola peça:Permet un modelat integrat de peces, reduint el muntatge i els posteriors passos de processament.

Alta precisió:Els productes modelat per injecció tenen una gran precisió i consistència dimensionals, cosa que els fa adequats per fabricar peces industrials i productes de consum d’alta qualitat.

Selecció de matèries primeres:Es pot processar una àmplia gamma de materials plàstics (per exemple, ABS, PP, PE, PC, etc.), fins i tot plàstics reforçats amb fibra de vidre i farciment afegit.

Opcions de color:Per al mateix producte es poden aconseguir múltiples combinacions de materials (modelat per injecció de dos colors o modelat per injecció multi-material).

Opcions de superfície:El modelat per injecció pot aconseguir diversos efectes superficials, com ara acabats suaus, texturats o mat, sense processament addicional.

Desavantatges de les parts de modelat per injecció

Cost del motlle car:Els costos de disseny i fabricació de motlles són elevats, especialment motlles complexos o motlles multi-cavitat.

Una gran inversió en equips: les màquines de modelat per injecció i altres equips són costoses, especialment equips d’alta precisió.

Cicle de motlles llarg:La fabricació de motlles requereix un període determinat, que pot ampliar el temps de desenvolupament del producte.

Prova d’adequació del producte:El disseny i el motlle del producte han de ser altament compatibles i requereixen verificació i optimització repetides en la primera fase.

Falta de claredat material:No tots els materials són adequats per modelar la injecció (per exemple, determinats plàstics termoset i materials a alta temperatura).

Risc de deformació:El procés és exigent per a productes de paret fina i de gran mida, que poden provocar deformacions, contracció i altres defectes.

Risc de paràmetres de processament:Influenciat pels paràmetres de procés (per exemple, la temperatura, la pressió, la velocitat de refrigeració), el procés és propens a problemes com ara bombolles, falta de material, Warpage, etc., i requereix un control estricte de les condicions del procés.

Risc de disseny de motlles:El disseny de motlles inadequat pot comportar una vida més curta del motlle o una menor qualitat del producte.

Dependència de gran volum:No és adequat per a la producció de baix volum, ja que el cost dels motlles pot comportar costos unitaris elevats quan es reparteixen en un nombre reduït de productes.

Riscos de matèries primeres:Alguns materials plàstics no són biodegradables i els residus resultants poden perjudicar el medi ambient.

Risc ambiental:El procés de modelat per injecció pot implicar additius químics o l’emissió de substàncies perilloses.

Escenaris aplicables

Apte per a escenaris de modelat per injecció

Productes que requereixen estructures d’alta precisió i complexes (per exemple, carcasses de productes electrònics, parts de dispositius mèdics).

Parts produïdes en massa (per exemple, parts d'automòbils, necessitats diàries).

Productes amb altes exigències d’aspecte (per exemple, béns de consum, carcasses d’aparells domèstics).

No aplicable als escenaris de modelat per injecció

Producció personalitzada petita i petita.

Productes on les matèries primeres no tenen estàndards ambientals

Productes amb costos de materials sensibles o costos de motlle.

Detalls del material Full de visualització

| Material | Gruix de paret recomanat [mm] | Gruix de paret recomanat [polzades] |

| Polipropilè (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| ) | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polietilè (PE) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Poliestirè (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Poliuretà (pur) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Niló (PA 6) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Policarbonat (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Ferk | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silicona | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Espectacle de casos del producte

Força de la fàbrica Starway

La nostra línia d’atenció al servei gratuït: +86 15821850866

13

anys

Hem estat treballant a la indústria des del 2011

5

Equips

Tenim cinc equips que són un equip de desenvolupament de mercat, 4 tallers de processament, un equip de compres, un equip d’enginyeria i un equip de control de qualitat.

3

Prototip de dia

Podem prototipar un producte en tan sols 3 dies

Si esteu interessats en els nostres productes o voleu fer i personalitzar productes, no dubteu en contactar amb nosaltres.

Etiquetes populars: Emmotllament d'injecció de plàstic ABS, fabricants de modelat per injecció de plàstic ABS, proveïdors, fàbrica